全国服务热线

135-9023-7270

某五金配件厂改善案例

【设计目的】:

生产方式——采用分散工作台的生产方式自行作业无节拍控制,需要管理者凭借经验进行调节管理难度及误差较大。

各工位排成直线型批量流动。为了放置在制品需预留一定的空间,物流线路长,形成振运和生产空间的浪费。

过多地依赖于作业者及检验者的经验,产品质量误差大。

【解决方案】

CELL生产方式的导入,为减少搬运次数或节约人力成本,需对各工位的作业内容重新进行分析,将相关度较高的作业内容尽量分配至一个工位,同时还应考虑该工位作业复杂程度不能太高,以保证操作的顺畅和降低新人胜任的难度。改进前存在保护板子/液晶焊接至前面板组件装配、功率板焊接至散热器组件装配、风机导线焊接至风机组件装配、各组件至整机装配/布线,至性能调试共6次搬运。经过对工作内容相关性分析后将作业不复杂且相关性较高的保护板/液品的焊接与前面板装配、功率板焊接与散热器组件装配、风机导线焊接与风机组件装配进行合并,减少了3次搬运浪费。

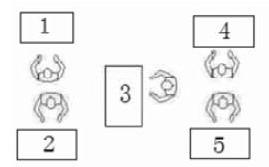

通常CELL布局为“U”型或“C”型,但适合才是最好的,CELL生产方式的优势也在于它的灵活性。根据路线越短越好、无孤岛加工、无交叉工艺路线、无路线逆行及便于在制品传递的原则,将生产线布局成“花瓣型”如下图。

由于单元内采用“单件流”的流动方式,不需预留在制品的存放空间所需设备,可以紧密安排在一起,消除了搬运及空间浪费。

【改善效果】

为减少搬运次数或节约人力成本,对各工位的作业内容重新进行分析,将相关度较高的作业内容尽量分配至一个工位,同时还应考虑该工位作业复杂程度不能太高,以保证操作的顺畅和降低新人胜任的难度。改进前存在保护板子/液晶焊接至前面板组件装配、功率板焊接至散热器组件装配、风机导线焊接至风机组件装配、各组件至整机装配/布线,至性能调试共6次搬运。经过对工作内容相关性分析后将作业不复杂且相关性较高的保护板/液品的焊接与前面板装配、功率板焊接与散热器组件装配、风机导线焊接与风机组件装配进行合并,减少了3次搬运浪费。

TOP

TOP